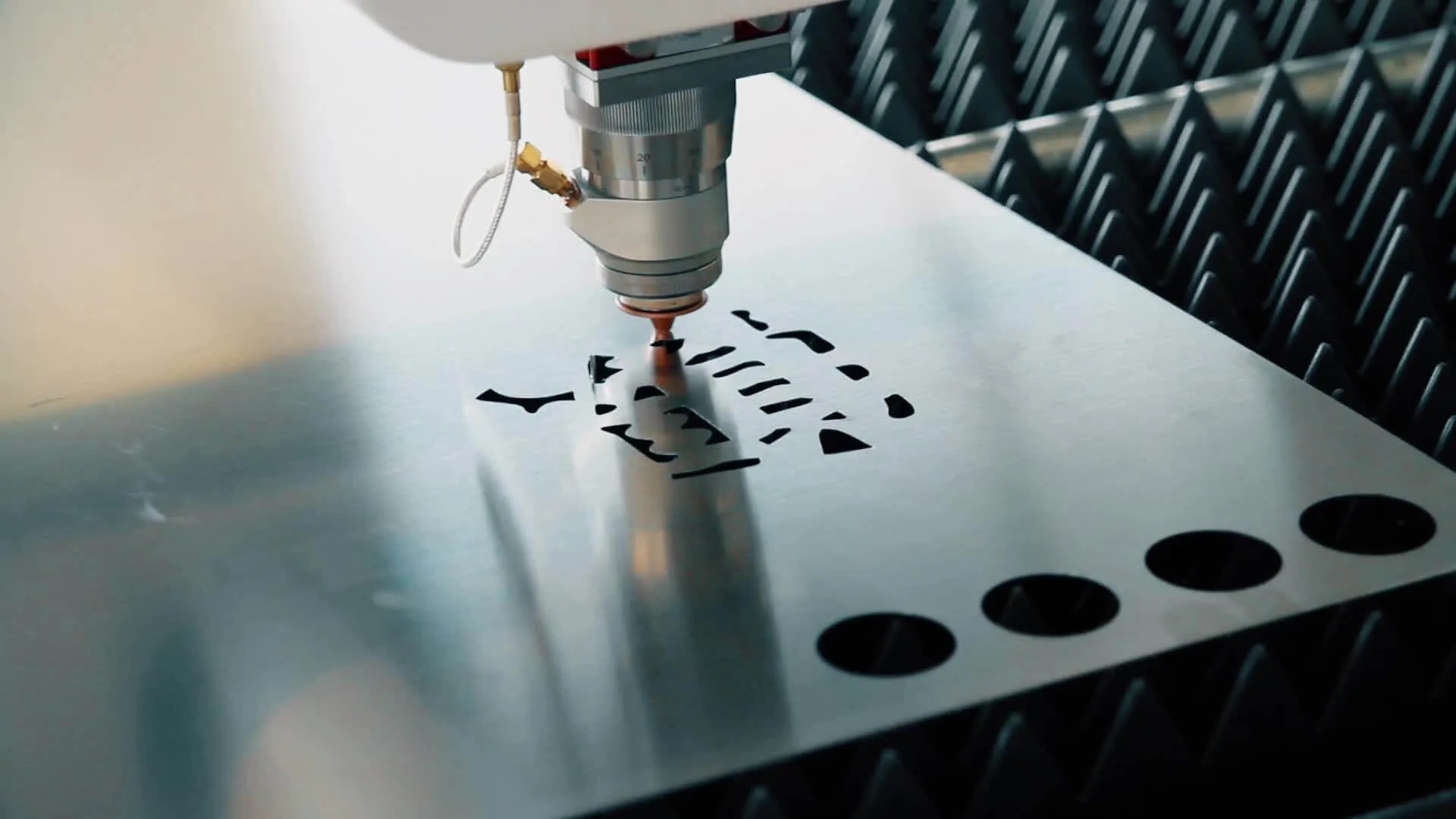

برش لیزر آلومینیوم

ویژگیهای آلومینیوم و تاثیر آن بر فرآیند برش لیزری

آلومینیوم به دلیل وزن کم، رسانایی حرارتی و الکتریکی بالا، مقاومت به خوردگی و قابلیت شکلپذیری، یکی از پرکاربردترین فلزات در صنایع مختلف است. اما همین ویژگیها، برش لیزری آلومینیوم را نسبت به سایر فلزات مانند فولاد، با چالشهای خاصی مواجه میکند. انعکاس بالای نور لیزر، نقطه ذوب پایین، تمایل به اکسید شدن سریع و انتقال حرارت زیاد، از جمله عواملی هستند که باید در انتخاب پارامترها و تجهیزات برش لیزری آلومینیوم به دقت مورد توجه قرار گیرند.

انواع دستگاههای برش لیزر مناسب برای آلومینیوم

برش لیزری آلومینیوم عمدتاً با دو نوع لیزر انجام میشود: لیزر فایبر و لیزر CO2. هر کدام از این دستگاهها مزایا و محدودیتهای خاص خود را دارند. جدول زیر مقایسهای بین این دو نوع لیزر ارائه میدهد:

| ویژگی | لیزر فایبر | لیزر CO2 |

|---|---|---|

| طول موج | 1064 نانومتر | 10600 نانومتر |

| بازدهی برش آلومینیوم | بسیار بالا | متوسط |

| هزینه نگهداری | پایین | بالا |

| مصرف انرژی | پایین | بالا |

| کیفیت لبه برش | بسیار خوب | خوب |

| ضخامت قابل برش | تا 30 میلیمتر (بسته به توان) | تا 10 میلیمتر |

| حساسیت به انعکاس | کمتر | بیشتر |

| سرعت برش | بالا | متوسط |

آمادهسازی آلومینیوم پیش از برش لیزری

آمادهسازی صحیح آلومینیوم پیش از برش لیزری، تاثیر مستقیمی بر کیفیت نهایی برش دارد. مراحل آمادهسازی شامل موارد زیر است:

- تمیزکاری سطح: حذف چربی، روغن، گرد و غبار و اکسیدهای سطحی با استفاده از حلالهای مناسب یا برسهای سیمی.

- خشککردن کامل: اطمینان از عدم وجود رطوبت روی سطح که میتواند باعث ایجاد بخار و اختلال در فرآیند برش شود.

- بررسی ضخامت و آلیاژ: انتخاب پارامترهای برش بر اساس نوع آلیاژ و ضخامت ورق آلومینیوم.

- بررسی تابیدگی و خمیدگی ورق: صاف بودن ورق برای جلوگیری از تغییر فوکوس لیزر و کاهش کیفیت برش.

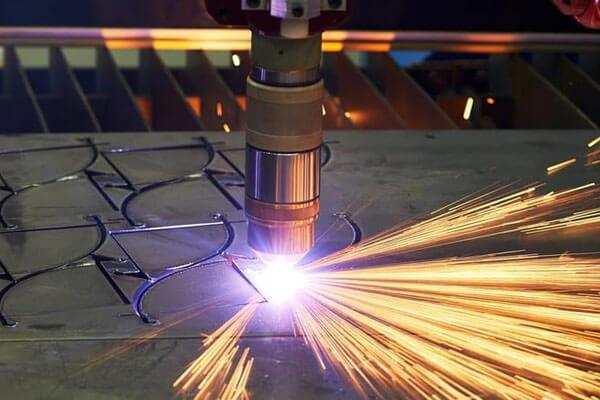

پارامترهای کلیدی در برش لیزری آلومینیوم

تنظیم دقیق پارامترهای برش لیزری، نقش مهمی در دستیابی به کیفیت مطلوب و کاهش ضایعات دارد. مهمترین پارامترها عبارتند از:

- توان لیزر: بسته به ضخامت و نوع آلیاژ، توان لیزر باید به گونهای تنظیم شود که برش کامل و بدون ایجاد سوختگی یا ذوب بیش از حد انجام شود.

- سرعت برش: سرعت حرکت هد لیزر باید متناسب با توان و ضخامت تنظیم شود تا لبههای برش صاف و بدون پلیسه باشند.

- فشار و نوع گاز کمکی: استفاده از گازهای کمکی مانند نیتروژن یا اکسیژن برای بهبود کیفیت برش و جلوگیری از اکسیداسیون لبهها.

- فوکوس لیزر: تنظیم دقیق فاصله فوکوس برای دستیابی به بیشترین چگالی انرژی در نقطه برش.

- فاصله نازل تا سطح ورق: فاصله مناسب نازل از سطح ورق برای جلوگیری از پاشش مذاب و حفظ کیفیت لبه برش.

جدول تنظیمات پیشنهادی برش لیزری آلومینیوم بر اساس ضخامت

| ضخامت ورق (میلیمتر) | توان لیزر (وات) | سرعت برش (میلیمتر/دقیقه) | نوع گاز کمکی | فشار گاز (بار) |

|---|---|---|---|---|

| 1 | 1000 | 6000 | نیتروژن | 10 |

| 2 | 1500 | 4000 | نیتروژن | 12 |

| 3 | 2000 | 2500 | نیتروژن | 14 |

| 5 | 3000 | 1200 | نیتروژن | 16 |

| 8 | 4000 | 700 | نیتروژن | 18 |

| 10 | 6000 | 400 | نیتروژن | 20 |

جدول مقایسه تاثیر پارامترهای مختلف بر کیفیت برش لیزری آلومینیوم

| پارامتر | تاثیر مثبت بر کیفیت برش | تاثیر منفی بر کیفیت برش | راهکار پیشنهادی |

|---|---|---|---|

| توان لیزر | برش سریع و کامل | سوختگی و پلیسه در توان بالا | تنظیم متناسب با ضخامت |

| سرعت برش | لبه صاف در سرعت مناسب | پلیسه و زبری در سرعت کم/زیاد | تست و تنظیم تجربی |

| نوع گاز کمکی | نیتروژن: لبه تمیز | اکسیژن: اکسیداسیون | استفاده از نیتروژن |

| فشار گاز | خروج سریع مذاب | پاشش مذاب در فشار بالا | تنظیم بر اساس ضخامت |

| فوکوس لیزر | چگالی انرژی بالا | کاهش کیفیت در فوکوس نامناسب | کالیبراسیون منظم |

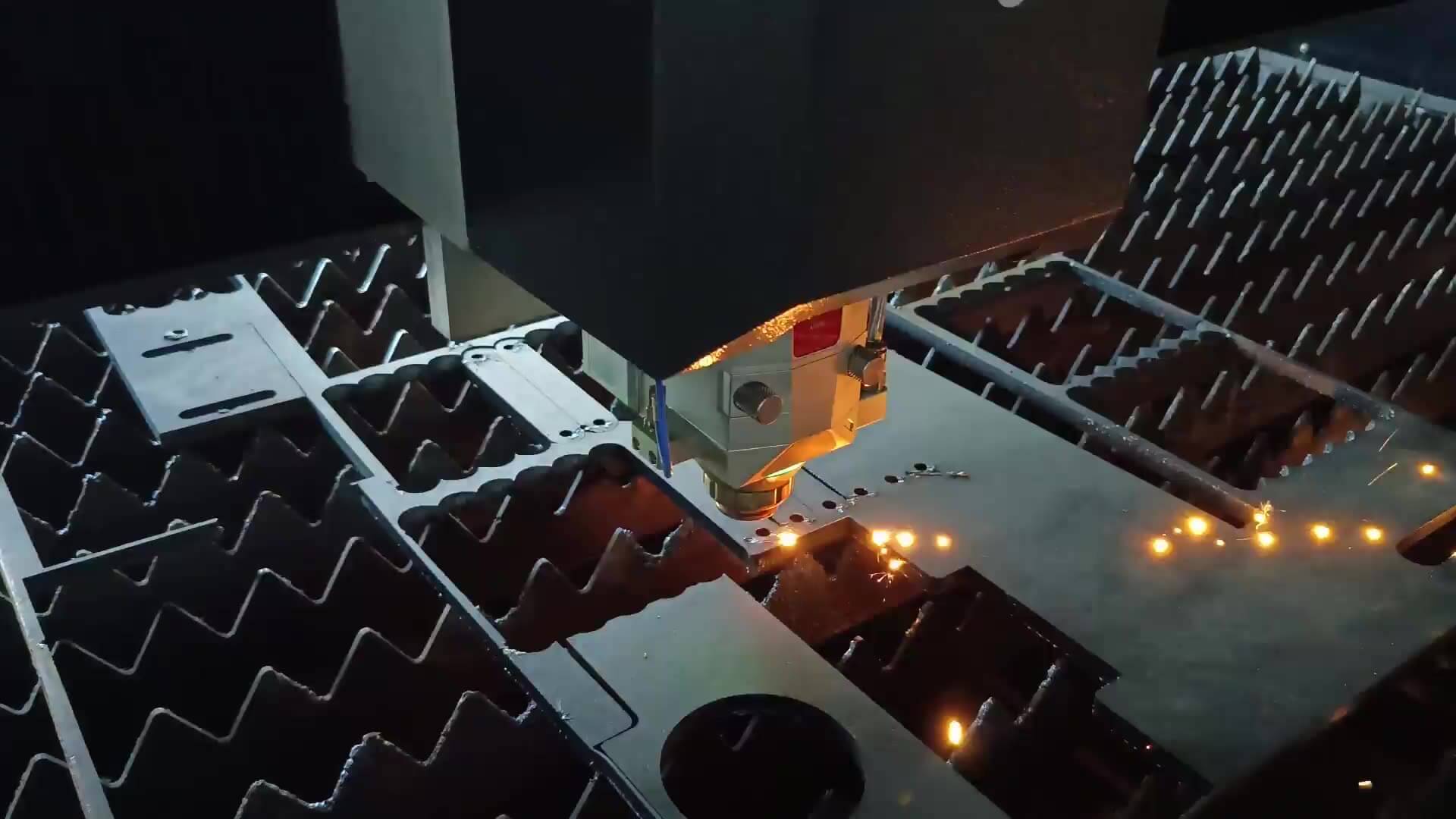

تکنیکهای پیشرفته برای بهبود کیفیت برش لیزری آلومینیوم

1. استفاده از نازلهای چندلایه

نازلهای چندلایه با طراحی خاص، جریان گاز کمکی را به صورت یکنواختتر به ناحیه برش هدایت میکنند و از پاشش مذاب جلوگیری میکنند.

2. کنترل دینامیک توان لیزر

در دستگاههای پیشرفته، امکان تغییر دینامیک توان لیزر در طول مسیر برش وجود دارد. این قابلیت به ویژه در گوشهها و نقاط شروع و پایان برش، از ایجاد پلیسه و سوختگی جلوگیری میکند.

3. استفاده از سیستمهای مانیتورینگ آنلاین

سیستمهای مانیتورینگ آنلاین با استفاده از دوربینهای حرارتی و سنسورهای نوری، کیفیت برش را به صورت لحظهای کنترل میکنند و در صورت بروز مشکل، فرآیند را متوقف یا پارامترها را اصلاح میکنند.

4. برش با چند پاس (Multi-pass Cutting)

در برش ورقهای ضخیم، به جای یکباره عبور دادن لیزر با توان بالا، میتوان از چند پاس با توان کمتر استفاده کرد تا کیفیت لبه برش افزایش یابد و از تغییر شکل حرارتی جلوگیری شود.

5. استفاده از نرمافزارهای بهینهسازی مسیر برش

نرمافزارهای پیشرفته با بهینهسازی مسیر حرکت هد لیزر، از تجمع حرارت در یک نقطه جلوگیری میکنند و کیفیت برش را بهبود میبخشند.

نکات کلیدی در طراحی قطعات برای برش لیزری آلومینیوم

- در نظر گرفتن حداقل شعاع گوشهها: به دلیل محدودیت قطر پرتو لیزر، گوشههای تیز ممکن است به خوبی برش نخورند. طراحی با شعاع مناسب، کیفیت برش را افزایش میدهد.

- فاصله مناسب بین قطعات در چیدمان ورق: برای جلوگیری از انتقال حرارت و تغییر شکل، باید فاصله کافی بین قطعات در چیدمان ورق رعایت شود.

- پرهیز از سوراخهای بسیار ریز: سوراخهای با قطر کمتر از 1 میلیمتر ممکن است به خوبی برش نخورند یا دچار پلیسه شوند.

- در نظر گرفتن تلرانسهای ساخت: تلرانسهای ابعادی باید با توجه به دقت دستگاه و ضخامت ورق انتخاب شوند.

جدول راهنمای طراحی برای برش لیزری آلومینیوم

| ویژگی طراحی | توصیه کاربردی | دلیل فنی |

|---|---|---|

| شعاع گوشهها | حداقل 0.5 میلیمتر | جلوگیری از سوختگی و پلیسه |

| فاصله بین قطعات | حداقل 1.5 برابر ضخامت ورق | جلوگیری از انتقال حرارت |

| قطر سوراخها | حداقل برابر ضخامت ورق | جلوگیری از پلیسه و گرفتگی |

| تلرانس ابعادی | ±0.1 میلیمتر برای ورق نازک | دقت دستگاه و انبساط حرارتی |

نکات تخصصی برای برش لیزری آلومینیوم با ضخامتهای مختلف

برش ورقهای نازک (زیر 2 میلیمتر)

در برش ورقهای نازک، سرعت برش باید بالا باشد تا از تجمع حرارت و تابیدگی جلوگیری شود. همچنین، استفاده از نیتروژن با فشار متوسط کافی است و نیازی به توان لیزر بسیار بالا نیست. در این ضخامتها، کیفیت لبه برش بسیار بالا و نیاز به عملیات ثانویه حداقل است.

برش ورقهای متوسط (2 تا 6 میلیمتر)

در این بازه ضخامت، تنظیم دقیق توان لیزر و فشار گاز کمکی اهمیت بیشتری پیدا میکند. استفاده از نازلهای با قطر بزرگتر و افزایش فشار نیتروژن به خروج سریعتر مذاب کمک میکند. همچنین، کنترل دقیق فوکوس برای جلوگیری از ایجاد پلیسه ضروری است.

برش ورقهای ضخیم (بیش از 6 میلیمتر)

در برش ورقهای ضخیم، استفاده از لیزرهای با توان بالا (بیش از 4000 وات) و فشار بالای نیتروژن الزامی است. همچنین، برش چند پاس و خنککاری موضعی برای جلوگیری از تغییر شکل حرارتی توصیه میشود. در این ضخامتها، احتمال ایجاد پلیسه و زبری لبه بیشتر است و ممکن است نیاز به عملیات پرداخت ثانویه باشد.

برداشت جزیی از صفحه :